Большая энциклопедия нефти и газа.

Ступенчатое испарение и промывка пара

Советский ученый Э. И. Ромм предложил оригинальный способ получения пара высокого качества в парогенераторах барабанного типа при экономически приемлемой величине продувки, который получил название ступенчатое испарение. Сущность этого способа состоит в получении пара из зон с различной концентрацией солей в котловой воде. В обычных условиях питательная вода с малым солесодержанием и низкой щелочностью, поступая в барабан, смешивается с концентрированной котловой водой, и выделение пара происходит из воды, имеющей значительно более высокую концентрацию солей и щелочей, чем питательная вода. При этом концентрации котловой и продувочной воды одинаковы, и тем самым качество насыщенного пара в значительной мере определяется концентрацией примесей в котловой воде, с которой генерируемый пар находится в контакте перед выходом его в паровой объем парогенератора. Между тем, если поддерживать пониженные концентрации веществ в котловой воде, из которой генерируется пар, и более высокую концентрацию их в продувочной воде, то качество пара будет определяться низкой концентрацией веществ в котловой воде парогенератора.

При наличии внутри водяного объема парогенератора зон с различной концентрацией солей в котловой воде благодаря искусственно созданной неравномерности солесодержания, т. е. некоторому организованному «химическому перекосу», качество котловой воды отличается от качества продувочной воды, и последняя не определяет чистоты пара.

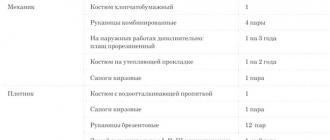

Рис. 5.4. Схема двухступенчатого испарения с двусторонним

расположением солевых отсеков в барабане парогенератора:

1 – продувка; 2 – питательная вода; 3 – пар

Парогенератор со ступенчатым испарением представляет собой обычный парогенератор с естественной циркуляцией, который установленными в барабане и коллекторах перегородками разделен на несколько самостоятельных контуров циркуляции. Водяные объемы этих контуров сообщаются только через отверстие, сделанное в разделительной внутрибарабанной перегородке. Теоретически парогенератор может быть разделен на любое число ступеней, но в практических условиях обычно ограничиваются двумя или тремя ступенями испарения.

При двухступенчатом испарении часть парогенератора, в которую подается питательная вода, называют «чистым» отсеком (первая ступень испарения), а остальную часть – «солевым» отсеком (вторая ступень испарения). В парогенераторах, оснащенных устройствами трехступенчатого испарения, имеются соответственно чистый отсек и солевые отсеки второй и третьей ступеней испарения.

Для второй ступени испарения отделяется часть объема с одного или двух торцов барабана (рис. 5.4) либо устанавливаются выносные циклоны, подключенные к боковым экранным поверхностям парогенератора (рис. 5.5).

Рис. 4.5. Схема двухступенчатого испарения с выносными циклонами

1 – барабан парогенератора; 2 – циклон; 3 – боковой экран;

4 – подвод питательной воды

Благодаря тангенциальному подводу пароводяной смеси в вертикальный цилиндрический корпус циклона в нем гасится кинетическая энергия пароводяной смеси, а быстрое вращение ее в зоне зеркала испарения способствует интенсивному разрушению пены. Питательная вода подается в чистый отсек барабана, из которого осуществляется питание солевых отсеков в барабане либо выносных циклонов.

В результате такой организации питания отдельных циркуляционных контуров парогенератора солесодержание, щелочность и кремнесодержание котловой воды растут от первой ступени к последней, относительная продувка каждой ступени испарения получается весьма значительной, а продувка парогенератора в целом – очень небольшой. При этом, несмотря на повышенное кремнесодержание котловой воды в солевых отсеках, избирательный вынос кремниевой кислоты из них уменьшается благодаря более высокой гидратной щелочности котловой воды в этих отсеках.

Организация водного режима парогенератора со ступенчатым испарением имеет то преимущество перед парогенератором без ступенчатого испарения, что большая часть пара в нем вырабатывается в чистом отсеке с концентрациями котловой воды, существенно меньшими по сравнению с концентрацией продувочной воды, выводимой из меньших по паропроизводительности солевых отсеков.

Составим уравнения баланса солей для первой и второй ступеней испарения парогенератора с двухступенчатым испарением, пренебрегая уносом солей с паром:

| (5.24) | |

| (5.25) |

где – концентрации примесей (солесодержание, кремнесодержание, содержание истинно растворенных окислов железа, щелочность) в котловых водах чистого и солевых отсеков, г/т; – количество пара, вырабатываемое второй ступенью испарения в парогенераторе, т/ч.

Остальные обозначения те же, что и при расчете продувки.

Разделив каждое уравнение на D п и введя обозначения D пр /D п = φ и D"/D п = n 2 , где φ - степень продувки в долях D п и n 2 – паропроизводительность второй ступени испарения (солевого отсека) в долях, получим:

Концентрации примесей в паре, вырабатываемом каждой ступенью испарения, будут:

где n 1 =1– n 2 – паропроизводительность первой ступени испарения в долях D п.

Значения коэффициентов распределения по отсекам парогенератора различаются, в особенности для кремниевой кислоты, для которой, как известно, значение . Однако для упрощения приняв ![]() и сделав элементарные преобразования, получим значение а п в граммах на тонну:

и сделав элементарные преобразования, получим значение а п в граммах на тонну:

| (5.31) |

По этой формуле можно определить концентрацию примесей (солесодержание, кремнесодержание и щелочности) в паре при любых возможных значениях коэффициента распределения К р,степени продувки φ, относительных производительностях чистого n 1 и солевого n 2 отсеков и концентрации указанных примесей в питательной воде а п.в.

Опыт эксплуатации показывает, что в парогенератоpax, оснащенных устройствами ступенчатого испарения, качество пара (солесодержание, кремнесодержание) заметно улучшается по сравнению с парогенератором без этих устройств при сохранении той же величины продувки и того же качества питательной воды. При этом увеличивается вывод из парогенератора примесей с продувочной водой и соответственно уменьшается унос их с насыщенным паром (рис. 5.6).

Рис. 5.6. Количество кремниевой кислоты, удаляемой из парегенератора с продувочной водой, в зависимости от величины продувки парогенератора (в расчетах принято = 0,8 %; =0,3 %; n 2 = 30 %):

1 – парогенератор без ступенчатого испарения; 2 – парогенератор со ступенчатым испарением

Отношение концентраций котловых вод второй ступени испарения и чистого отсека называют кратностью концентраций k,

величина которой характеризует эффективность ступенчатого испарения. Чем выше величина k,тем экономичнее схема. На практике величина kограничивается в пределах 3–10, так как при

k > 10 могут создаться высокие концентрации фосфатов и окислов железа в котловой воде, опасные с точки зрения образования отложений на поверхностях нагрева солевых отсеков.

Существенное влияние на ухудшение качества котловой воды в чистом отсеке оказывает обратный переток котловой воды из солевых отсеков в чистый через водо-перепускную трубу, по которой происходит продувка из чистого отсека в cолевой либо переброс котловой воды из солевого отсека в чистый при ее вспенивании и набухании. Подобные обратные перетоки и перебросы котловой воды могут привести к заметному снижению кратности солевых концентраций между ступенями, т.е. к уменьшению эффективности ступенчатого испарения. Чтобы избежать этого, предусматриваются специальные устройства для улавливания переброса и предотвращения обратных перетоков котловой воды.

Организация водного режима парогенератора с применением схемы ступенчатого испарения дает возможность значительно повысить концентрации примесей в продувочной воде без ухудшения качества пара. Тем самым представляется возможным уменьшить потребную продувку парогенератора до экономически приемлемой величины, а также снизить требования к соле- и кремнесодержанию питательной воды. В тех случаях, когда при заданных условиях (высокоминерализованная исходная вода, большая величина добавки питательной воды, высокое рабочее давление пара, лимитированная величина продувки и т. п.) оптимальные схемы ступенчатого испарения не в состоянии обеспечить требуемую чистоту пара, могут быть с успехом применены более эффективные схемы организации водного режима парогенераторов барабанного типа, а именно промывка предварительно осушенного насыщенного пара питательной водой либо сочетание промывки пара со ступенчатым испарением.

Сущность способа промывки пара состоит в том, что в процессе промывки вещества, унесенные в капельках котловой воды, а также истинно растворенные в паре, частично переходят в промывочную воду, а влажный промытый пар повторно осушается с помощью сепарационного устройства, расположенного в барабане парогенератора, после чего пар поступает в пароперегреватель.

Переход кремниевой кислоты и других растворенных в насыщенном паре веществ в промывочную воду происходит вследствие того, что равновесная концентрация кремниевой кислоты в паре при контакте его с промывочной водой меньше, чем при контакте его с котловой водой, из которой образовался пар. Этот переход начинается при прохождении пара через слой промывочной воды и продолжается в паровом пространстве над слоем промывочной воды, но уже в каплях воды, образующихся при разрыве пузырей при выходе их в паровой объем барабана.

Обеспечение с помощью промывки требуемого качества пара базируется на той закономерности, что чистота промытого пара определяется чистотой промывочной воды, с которой он контактируется. Степень промывки пара зависит от величины коэффициента распределения неорганических соединений между жидкой и паровой фазами, ибо промывочная вода не может поглощать вещество из пара больше определенной равновесной концентрации. Так как кремниевая кислота и другие неорганические соединения растворяются в воде больше, чем в паре, то при промывке пара эти вещества будут унесены с паром в количестве, пропорциональном содержанию их в промывочной, а не в котловой воде.

Чистоту промытого пара можно приближенно оценить, пользуясь формулой

| | (5.32) |

где W – влажность промытого пара в долях единицы; К р – коэффициент распределения в долях единицы; а пр.в – концентрация примесей в промывочной воде.

Величина коэффициента распределения для кремниевой кислоты составляет для парогенераторов сверхвысокого давления 15 % при гидратной щелочности менее 0,1 ммоль/дм 3 и 5–10 % при гидратной щелочности 0,2–0,3 ммоль/дм 3 .

Для осуществления процесса промывки пара питательная вода подается в специальные устройства, расположенные в паровом объема барабана, парогенератора и отделенные от доступа котловой воды. Промывочная питательная вода, после того как она контактировала с насыщенным паром, поступает в котловую воду и смешивается с ней.

Известны следующие способы промывки пара: барботаж пара через слой питательной воды, пропуск его через сепараторы, смачиваемые питательной водой и, наконец, распыливание питательной воды в потоке пара. В современных парогенераторах барабанного типа широко применяется барботажная промывка пара, которая обеспечивает наиболее полный контакт пара с промывочной водой. Промывочное барботажное устройство представляет собой затопленный плоский дырчатый щит (рис. 5.7) с закраинами, отвечающими требующейся высоте промывочного слоя (приблизительно 40–50 мм).На конденсационных электростанциях и чисто отопительных ТЭЦ на барботажное промывочное устройство подается вся питательная вода, а на промышленных ТЭЦ, использующих в качестве добавки химически обработанную воду, на паропромывочное устройство подается от 50 до 100 % питательной воды.

Общий эффект от применения промывки пара определяется КПД как самого паропромывочного устройства, так и сепарирующих устройств, осушающих пар до и после промывки его. Коэффициент полезного действия, собственно промывки пара представляет собой отношение количества удаленного вещества к теоретически возможному количеству, т. е. он указывает, насколько промывка приближается к пределу очистки. Если бы содержание вещества в паре достигло концентрации, отвечающей коэффициенту распределения, то эффективность промывки была бы равна 100 %, т. е. отвечала бы максимально возможной (теоретической) очистке пара. При ограниченной высоте промывочного слоя, которая имеет место в случае размещения паропромывочного устройства в паровом объеме барабана, величина КПД собственно барботажной промывки составляет примерно 80 %.

Рис. 5.7. Барботажное промывочное устройство с затопленным дырчатым листом:

1 – промывочное устройство; 2 – жалюзийный сепаратор; 3 – питательное корыто;

4 – дырчатый лист; 5 – непрерывная продувка; 6 – питательная труба; 7 – ввод фосфатов

Для любой схемы внутрикотловых устройств важной характеристикой является доля уловленных ими в парогенераторе неорганических примесей от общей концентрации их в питательной воде. Применительно к парогенераторам с паропромывочными устройствами этот показатель зависит: а) от разности концентраций солей и кремниевой кислоты в паре, поступающем на промывочное устройство, и соответственно в промывочной воде; б) гидратной щелочности промывочной воды; в) отношения расхода промывочной воды к расходу пара; г) величины поверхности и продолжительности контактирования пара с промывочной водой; д) значений коэффициентов массообмена, характеризующих интенсивность перехода того или иного вещества, растворенного в воде, в промывочную воду.

Рис. 5.8. Схема трехступенчатого испарения с выносными циклонами

и барботажной промывкой пара:

1 – пароводяная система чистого отсека; 2 – вторая ступень испарения; 3 – третья ступень испарения; 4 – питательная вода; 5 – продувка; 6 – в пароперегреватель

Экспериментальные и эксплуатационные данные свидетельствуют о том, что паропромывочные устройства снижают кремнесодержание пара в среднем в 2–3 раза.

На промышленных ТЭЦ высокого давления (100 кгс/см 2)при значительной добавке химически обработанной воды обычно применяется комбинированная схема внутрикотловых устройств, которая предусматривает сочетание трехступенчатого испарения с барботажной промывкой питательной водой всего пара либо только пара из солевых отсеков (рис. 5.8). Иногда пар промывается котловой водой чистого отсека; с этой целью пар из солевых отсеков подается под уровень воды в чистом отсеке. На конденсационных электростанциях и чисто отопительных ТЭЦ, где парогенераторы барабанного типа сверхвысокого давления

13,8 МПа (140 кгс/см 2)питаются с добавкой химически обессоленной воды либо дистиллята испарителей, часто применяется схема двухступенчатого испарения с выносной второй ступенью, имеющей паропроизводительность 3–6 % D п, которая сочетается с барботажной промывкой пара. Из этих парогенераторов с паром уносится от 2 до 8 % кремниевой кислоты, внесенной питательной водой.

5.1.4. Влияние водно-химического режима на состав

и структуру отложений

Выполнение регламентируемых показателей по качеству питательной и котловой воды не может полностью исключить образование отложений в экранных трубах котлов. На скорость образования отложений оказывают влияние различные факторы, и прежде всего тепловое напряжение, качество питательной и котловой воды и рабочие параметры среды.

Оценку состояния водно-химического режима ведут по результатам оперативного контроля показателей качества питательной и котловой воды. Объем и периодичность оперативного контроля определяют для каждой электростанции исходя из местных условий эксплуатации. Итоговую оценку состояния водно-химического режима за конкретный период получают по изменению температуры металла труб и загрязненности внутренней поверхности труб, определенной методом выборочной вырезки контрольных образцов.

Для контроля за изменением температуры экранных труб в них вваривают специальные температурные вставки с встроенными термопарами. Показания термопар выводят на регистрирующий прибор. Температурные вставки обычно устанавливают в зоне повышенных тепловых напряжений, т. е. в наиболее благоприятных условиях для образования отложений.

При отсутствии температурного контроля металла производят выборочную вырезку контрольных образцов. Зоны экранной поверхности, из которых должны производиться вырезки контрольных образцов, уточняют для каждого типа котлов в соответствии с особенностями топочного режима, расположением горелочных устройств, схемы циркуляции и вида сжигаемого топлива. Периодичность вырезок зависит от вида сжигаемого топлива и составляет для котлов, работающих на жидком топливе, 10 000–15 000 ч и на твердом топливе 18 000–21 000 ч.

Ориентировочный объем вырезок включает следующие поверхности: экономайзер – первая ступень (вход и выход), вторая ступень (выход); экранная поверхность – чистый отсек (фронтовой, задний и боковой экраны), солевой отсек (боковой экран слева и оправа); пароперегреватель – первая и вторая ступень (участки труб в районе гиба). Учет вырезок контрольных образцов целесообразно осуществлять по развернутым формулярам котлов. Вырезку образцов выполняют автогенной горелкой, а дальнейшее разделение каждого образца – на фрезерном или продольно-строгальном станке. Каждый образец разрезают вдоль по линии раздела огневой и тыловой сторон, затем поперек на отдельные участки для определения загрязненности и химического анализа отложений.

Перед снятием отложений на химический анализ осматривают внутреннюю поверхность трубы для оценки толщины, плотности и равномерности отложений. Для химического анализа снимают отложения только с огневой стороны послойно – вначале мягкие, затем твердые.

Загрязненность определяют методом катодного травления отдельно участков с огневой и тыловой сторон образца. После катодного травления осматривают состояние металла образцов, отмечая коррозионные разрушения. При наличии коррозионных язвин определяют их количество, размеры, глубину, а также характер разрушения металла в целом.

Четкое выполнение определенной системы контроля за состоянием поверхностей нагрева котлов позволяет по состоянию металла, структуре отложений, а также их составу оценить надежность водно-химического режима за конкретный период.

В табл. 5.1. приведен химический состав отложений котлов различных типов и рабочих параметров электростанций. Качество питательной воды этих котлов по всем составляющим соответствует нормативным значениям ПТЭ. Коррекционную обработку котловой воды осуществляют различными реагентами, тринатрийфосфатом и трилоном Б. Данные табл. 5.1 могут характеризовать некоторые особенности коррекционной обработки котловой воды топочного режима, а также водно-химического режима в целом. Так, фосфатная обработка котловой воды всех приведенных в табл. 5.1 котлов, кроме ПК-14, выполняется в оптимальном режиме. В составе отложений содержание Р 2 О 5 эквивалентно сумме СаО + MgO гидроксилаппатита или фосфорита кальция. Образование феррофосфата в этих условиях маловероятно.

В отложениях котла ПК-14 содержание Р 2 О 5 значительно превышает сумму CaO + MgO из-за поддержания в котловой воде повышенного избытка фосфатов, и здесь возможно образование феррофосфата. В рассматриваемом случае дозу тринатрийфосфата целесообразно снизить, а выполнение нормативного значения рН котловой воды можно обеспечить подщелачиванием раствора тринатрийфосфата едким натром.

В отложениях котла TП-200 повышено содержание кремниевых соединений. Отложения очень плотные и трудноудаляемые в процессе химической очистки. Образование таких отложений обычно происходит при относительно низкой щелочности котловой воды. Здесь будет полезным внедрение подщелачивания котловой воды для перевода кремниевых соединений в хорошо растворимый силикат натрия.

О присутствии в отложениях котлов БКЗ-320 продуктов высокотемпературного термолиза органических соединений свидетельствует показатель п. п. п. (потери при прокаливании).

Отложения, содержащие в своем составе такие вещества, имеют относительно плотную структуру и почти не растворяются в минеральных кислотах. В связи с низкой теплопроводностью таких отложений наличие их даже при относительно невысоких тепловых нагрузках приводит к перегреву металла с последующим разрушением. Сопоставление данных по составу отложений труб заднего и бокового экранов чистого отсека всех котлов свидетельствует о повышенном тепловом напряжении в зоне заднего экрана, так как в отложениях этой поверхности высокое содержание меди.

Повышенное содержание кремнекислых соединений в отложениях котла

БК3-75, работающего в комплексонном водном режиме, является следствием низкой щелочности котловой воды. Для комплексонной обработки целесообразно использовать щелочной раствор трилона Б. В составе отложений на экранных поверхностях этого котла невысоко содержание катионов кальция и магния. Это обстоятельство свидетельствует об эффективности процесса комплексообразования трилоном Б этих катионов. Образовавшиеся при этом ЭДТАцетаты кальция и магния в условиях параметров котловой воды не подвержены термическому разложению и удаляются из котла продувкой. Высокое содержание меди в отложениях труб заднего экрана, поверхности с повышенными тепловыми потоками следует объяснить протеканием процесса термолиза ЭДТАцетата меди, в результате которого происходит образование медистых отложений. ЭДТАцетат меди имеет наименьшую термическую устойчивость в сравнении с ЭДТАцетатами железа, кальция и магния. Так, при 300–320 °С отмечается практически полное разложение его.

5.2. Водно-химические режимы блоков СКД

Процесс в котлах СКД характерен значительными изменениями теплофизических свойств рабочего тела – плотности и температуры. Эти параметры пара определяют растворимость в нем различных соединений, поэтому и надежность работы блоков в большей степени зависит от внутрикотловых процессов, в том числе от водных режимов.

С ростом параметров и единичной мощности энергоблоков усиливается влияние водного режима на надежность и экономичность работы электростанций. Увеличение единичной мощности котлов ведет к росту тепловых напряжений поверхностей нагрева. В этих условиях даже незначительные отложения на внутренней поверхности труб вызывают перегрев и разрушение металла.

Повышение параметров пара увеличивает его растворяющую способность в отношении примесей, содержащихся в питательной воде. В результате возрастает интенсивность заноса проточной части турбин, последнее приводит к снижению экономичности энергоблоков и ограничению их мощности.

Существующие методы водоподготовки обеспечивают достаточно полную очистку добавочной воды как барабанных, так и прямоточных котлов от солевых загрязнений. Вывод загрязнений из пароводяного цикла прямоточных котлов осуществляется конденсатоочисткой. В этих условиях основными примесями питательной воды становятся не соли, а продукты коррозии конструкционных материалов, в основном оксиды железа и меди. Даже при сравнительно малых содержаниях оксидов железа в питательной воде прямоточных котлов СКД (10–12 мкг/дм 3) происходит постепенное накопление их на поверхностях нагрева, особенно в нижней радиационной части (НРЧ) котла, которая несет наибольшие тепловые нагрузки.

Опыт промышленной эксплуатации показал, что одной из основных причин аварийных остановов блоков 300 МВт, работающих на газомазутном топливе, является повреждаемость НРЧ, обусловленная главным образом образованием железооксидных отложений на внутренних поверхностях нагрева.

Осмотр контрольных образцов труб выходных и предвыходных экранов НРЧ котлов ТГМП-114 свидетельствует о наличии отложений на внутренней поверхности нагрева труб. Отложения имели вид черного сажистого порошка, по химическому составу состояли на 90–95 % из оксидов железа и в незначительном количестве содержали медь, цинк, марганец и никель. Плотность и количество отложений на огневой стороне были в 3–4 раза больше, чем на тыловой.

метод повышения чистоты пара, вырабатываемого барабанным паровым котлом, путём искусств, распределения солей и иных примесей в котловой воде. Метод С. и. основан на создании повышенной концентрации примесей в той части котла, откуда ведётся продувка, и пониженной - в той части, где вырабатывается основное количество пара и откуда он уходит в Пароперегреватель. Водяной объём котла при С. и. разделяется перегородками на несколько отсеков. Питательная вода непрерывно подаётся в отсек 1-й ступени; благодаря наличию разности уровней между смежными отсеками котловая вода 1-й ступени перетекает через отверстия в перегородке в отсеки 2-й ступени, являясь для них питательной водой, и т. д. Солесодержание котловой воды увеличивается в каждой последующей ступени испарения; непрерывная Продувка котла ведётся из последней ступени. Обычно применяется двухступенчатое или трёхступенчатое (рис. ) испарение, причём иногда солевые отсеки выполняются в виде выносных циклонов.

Метод С. и. предложен в 1937 в СССР профессором Э. И. Роммом. Длительная эксплуатация котлов, оборудованных устройствами С. и., показала значительное повышение качества пара.

И. Н. Розенгауз.

- - испаре́ние см. Транспирация....

Биологический энциклопедический словарь

- - переход в-ва из жидкого или твёрдого агрегатного состояния в газообразное. Обычно под И. понимают превращение воды в пар. И. возможно при любой темп-ре испаряющей поверхности, но с её повышением ускоряется...

Сельско-хозяйственный энциклопедический словарь

- - Согласно гипотезе, в процессе онтогенеза активизируются не все гены сразу, а определенная их часть, необходимая для реализации данного этапа онтогенеза...

- - В серии множественных аллелей последовательное доминирование аллеля, по отношению к которому все другие, проявляющиеся промежуточно, относятся как рецессивные...

Термины и определения, используемые в селекции, генетике и воспроизводстве сельскохозяйственных животных

- - переход в-ва из конденсированной фазы в газообразную...

Химическая энциклопедия

- - переход вещества из жидкого состояния в пар; в отличие от кипения, испарение происходит с поверхности жидкости при любой температуре, пока пар над жидкостью является ненасыщенным...

Начала современного Естествознания

- - Описание С к. Фило ном доказывает, что уже в 250 до н. э. оно было известно его современникам. Археологами было найдено С. к., относящееся к раннему периоду Римской империи...

Словарь античности

- - Символизирует трансформацию, переход от вод низших к водам высшим. Его символизм связан с символизмом солнца, дождя, огня и воды как силами и противостоящими, и дополняющими друг Друга...

Словарь символов

- - переход вещества из жидкого или твердого состояния в газообразное, происходящий при любой температуре в отличие от кипения, имеющего место для данной жидкости при вполне определенной температуре...

Словарь по гидрогеологии и инженерной геологии

- - эвапотранспирация - переход влаги в атмосферу биотической среды при транспирации растений, потении животных, дыхании тех и других, а также при испарении с поверхности почвы...

Экологический словарь

- - Step aging - .Старение металла при двух или более ступенчато меняющихся температурах, без охлаждения после каждой температуры до комнатной...

Словарь металлургических терминов

- - локомотивное депо, состоящее из нескольких прямоугольных стойл, расположенных параллельно друг другу и соединенных так. обр., что каждое последующее стойло несколько сдвинуто в продольном направлении в...

- - способ торможения, получаемого путем выпуска воздуха из тормозной магистрали наружу через кран машиниста ступенями, т. е. частями, с достаточной выдержкой на каждой ступени...

Технический железнодорожный словарь

- - испаре́ние поступление в атмосферу водяного пара; происходит при отрыве молекул с поверхности воды, капель и кристаллов в воздухе, снега, льда, влажной почвы, смоченной растительности...

Географическая энциклопедия

- - парообразование, происходящее на свободной поверхности жидкости; фазовый переход первого рода. И. с поверхности тв. тела наз. сублимацией, парообразование в объёме жидкости - кипением...

Естествознание. Энциклопедический словарь

- - Последовательное образование формы совершенного вида от первичного несовершенного и вторичной формы несовершенного вида от приставочного глагола совершенного вида. Читать - прочитать - прочитывать...

Словарь лингвистических терминов

"Ступенчатое испарение" в книгах

"Испарение чёрных мини-дыр и физика высоких энергий"

Из книги Научные идеи А.Д. Сахарова сегодня автора Альтшулер Борис Львович"Испарение чёрных мини-дыр и физика высоких энергий" Эта работа, как и предыдущая, была написана в ссылке, но уже после победы Сахарова в его долгосрочных голодовках, т.е. в конце 1985 - начале 1986 гг., когда Елена Георгиевна находилась в США на лечении. Чёрная дыра - объект

Испарение

автораИспарение Кипение – быстрый процесс, и от кипящей воды за короткий срок не остается и следа, она превращается в пар.Но есть и другое явление превращения воды или другой жидкости в пар – это испарение. Испарение происходит при любой температуре вне зависимости от

Испарение твердых тел

Из книги Движение. Теплота автора Китайгородский Александр ИсааковичИспарение твердых тел Когда говорят «вещество испаряется», то обычно подразумевают, что испаряется жидкость. Но твердые тела тоже могут испаряться. Иногда испарение твердых тел называют возгонкой.Испаряющимся твердым телом является, например, нафталин. Нафталин

Что замедляет испарение

Из книги Плоскорез Фокина! Вскопать, прополоть, прорыхлить и скосить за 20 минут автора Герасимова НатальяЧто замедляет испарение Помните, что такое круговорот воды в природе? Вода выпадает на землю, а затем испаряется. Вода испарятся не только с поверхности земли. Сами растения активно испаряют воду, спасаясь от перегрева.Воды растению нужно очень много, чтобы получить

Совет № 28 Ступенчатое торможение является наиболее эффективным, оно позволяет сократить тормозной путь на 5–6 метров по сравнению с торможением юзом

Из книги автораСовет № 28 Ступенчатое торможение является наиболее эффективным, оно позволяет сократить тормозной путь на 5–6 метров по сравнению с торможением юзом Длина тормозного пути зависит не только от тормозной системы, но и от техники торможения. Самая эффективная – техника

Ступенчатое испарение

Из книги Большая Советская Энциклопедия (СТ) автора БСЭИспарение (у растений)

БСЭИспарение (физич.)

Из книги Большая Советская Энциклопедия (ИС) автора БСЭОтклик на ступенчатое воздействие в усилителях

Из книги OrCAD PSpice. Анализ электрических цепей автора Кеоун Дж.Отклик на ступенчатое воздействие в усилителях Определим, насколько похожа форма выходного напряжения на форму входного при подаче ступеньки напряжения на усилитель. Будем рассматривать усилитель как низкочастотный фильтр, схема которого показана на рис. 6.15. Рис. 6.15.

§ 1.5 Испускание реонов и распад-испарение электрона

Из книги Баллистическая теория Ритца и картина мироздания автора Семиков Сергей Александрович§ 1.5 Испускание реонов и распад-испарение электрона Электрон так же неисчерпаем, как и атом, природа бесконечна. В.И. Ленин, "Материализм и эмпириокритицизм", 1908 г. Ритц предложил свою гипотезу об испускании элементарными зарядами реонов лишь как способ дать нашему

Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении.

Ступенчатое испарение может быть осуществлено и не в одном котле, & в схеме электростанции при продувке воды из ступени с более высоким давлг-нием в ступень с меньшим давлением. Представляет интерес продувка котла в газовый испаритель, смонтированный в его конвективной части (ом. В качестве примера можно упомянуть о выполненной на одной электростанции продувке из котлов высокого давления непосредственно в барабаны котлов, низкого давления (см. схему на фиг.

Ступенчатое испарение применено почти во всех конструкциях котлов большой производительности, изготовляемых союзными котлостроительными заводами. Большей частью устанавливают два симметричных соленых отсека. В них выделяют торцевые отсеки котельных барабанов и часть поверхности нагрева боковых экранов; перетекание воды через насадки IB разделительных перегородках между отсеками совершается, когда уровень воды в чистом отсеке несколько выше, чем в соленых.

| Двухступенчатая схема организации водного режима с выносным циклоном.| Схема трехступенчатого испарения с выносной третьей ступенью. |

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данной величине продувки. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водопод-готовку. Ступенчатое испарение позволяет также повысить экономичность паротурбинной установки путем уменьшения продувки без заметного снижения качества пара.

Ступенчатое испарение создается путем выделения одного или нескольких контуров котла (обычно боковых экранов) во вторую ступень, которая питается котловой водой (5 к. В последующих ступенях испарения (солевых отсеках) создается более надежная паросепарация и низкое напряжение парового объема. За счет этого появляется возможность работы их с высоким солесодержанием котловой воды (5 к. Кроме этого, эффект улучшения среднего качества пара, выдаваемого котлом, достигается за счет выработки основной его части в первой ступени испарения (чистом отсеке), имеющей значительно меньшее солесодержание котловой воды. Продувка котла с целью вывода из него солей осуществляется только из последней ступени испарения.

Ступенчатое испарение для котлов высокого давления.

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данной величине продувки. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водоподготовку. Ступенчатое испарение позволяет также повысить экономичность паротурбинной установки вследствие уменьшения продувки без заметного снижения качества пара. В зависимости от конкретных условий водного режима перечисленные достоинства ступенчатого испарения используют в различных сочетаниях. Совмещение ступенчатого испарения с промывкой пара в парогенераторах высокого давления дает наиболее высокий эффект очистки пара.

Ступенчатое испарение улучшает эксплуатационный режим котла тем, что снижает возможность заброски солей из котловой воды с уходящим из котла паром и, кроме того, резко уменьшает процент продувки котла, чем и повышает экономичность работы котла.

Ступенчатое испарение улучшает эксплуатационный режим котла тем, что снижает возможность заброски солей с уходящим из котла - паром и, кроме тою, резко уменьшает процент продувки иотла.

Ступенчатое испарение (двухступенчатое) предусматривается конструкциями всех отечественных котлоагрегатов, и это совершенно правильно. Однако паропроизводительность второй ступени испарения выбрана значительной, с внутрибарабанным оформлением сепарационных устройств соленых отсеков. Поэтому по схеме ступенчатого испарения котлы работают лишь при питании их конденсатом с большим добавком очищенной воды. При питании же котлов конденсатом или конденсатом с малой добавкой очищенной воды ступенчатое испарение не используется, котлы работают по обычной схеме организации водного режима и выдают пар менее высокой чистоты, чем могли бы.

РАЗДЕЛ IV. ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ

К первичным методам переработки относят процессы разделения нефти на фракции, используя ее потенциальные возможности по ассортименту, количеству и качеству получаемых нефтепродуктов. Основным первичным процессом является атмосферная перегонка, в основе которой лежат физические процессы: нагрев и испарение нефти в нагревательных трубчатых печах с последующим фракционированием в ректификационных колоннах на бензиновые, керосиновые, дизельные фракции и остаток - мазут.

Эволюция первичной переработки нефти от периодически действующих кубов до современных установок была обусловлена рядом факторов: увеличением производительности по сырью, сокращением расхода металла, непроизводственных потерь тепла, площадей, необходимых для размещения аппаратуры, повышением качества получаемых продуктов за счет четкого погоноразделения и устранением возможного разложения их в процессе нагрева, снижением пожароопасное™, повышением надежности технологической аппаратуры и оборудования и др.

Современные установки AT и АВТ обычно комбинируют с процессом обезвоживания и обессоливания.

Перегонку нефти на атмосферных установках AT или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами:

1. Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне.

2. Двухкратным испарением и разделением в двух ректификационных колоннах - в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне.

В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами. В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне. Схема с двухкратным испарением представлена на рис. 4.2

Сырая нефть забирается насосом I и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки AT в основном работают по схеме двухкратного испарения.

рис.4.3

рис.4.3

Нефть, предварительно обезвоженная и обессоленная на блоке ЭЛОУ атмосферной трубчатой установки или атмосферно-вакуумной установки, насосом 1 подается в теплообменники 2 для нагрева до 220-230°С и далее - в колонну К-1, в эвапорационном пространстве которой происходит разделение ее на пары и неиспарившийся остаток, стекающий в нижнюю часть колонны по тарелкам.

Для поддержания необходимого теплового режима низа колонны К-1 в нижнюю ее часть поступает поток нагретой в печи 6 полуотбензи- ненной нефти («горячая струя»). Поток паров из эвапорационного пространства колонны К-1, смешавшись с потоком паров, отпаренных из полуотбензиненной нефти, направляется в верхнюю часть колонны К-1, проходя ряд тарелок. На каждой тарелке за счет контакта стекающей с верха колонны флегмы, образованной за счет подачи холодного орошения, с восходящим потоком паров происходит тепло- и массообмен, и пары, двигаясь вверх, все более облегчаются на каждой вышележащей тарелке и, пройдя все тарелки, достигают заданного качества. Как правило, за счет этого удаляется примерно половина бензиновой фракции с концом кипения 130- 140°С, которая вместе с газом конденсируется и охлаждается до температуры 40-45°С в конденсаторе-холодильнике 3 и, после смешения с более тяжелым бензином из колонны К-2, направляется на стабилизацию от растворенного в ней газа и далее на вторичную перегонку. На схеме колонны стабилизации и вторичной перегонки не показаны. Горячим насосом 4 полуотбензиненная нефть из колонны К-1 подается в трубчатую печь 6, где нагревается до температуры 340-350°С и поступает в эвапорационное пространство основной ректификационной колонны К-2, где вновь происходит процесс разделения на паровую ижидкую фазы, как и в колонне К-1.

Более тяжелая часть паров, конденсируясь на каждой тарелке, обогащает флегму высококипящими компонентами. Пройдя все тарелки, расположенные в нижней части колонны, жидкий остаток достигает заданного качественного состава по содержанию легкокипящих фракций, которое не должно превышать 4-6% на мазут. Обычно на практикепринято ориентироваться на содержание фракций, выкипающих до 360°С.

Вводимый вниз колонны перегретый водяной пар снижает парциальное давление нефтяных паров и способствует более полной отпарке легкокипящих компонентов из мазута.

С верха из колонны К-2 уходят пары бензина (и воды) с температурой конца кипения не более 180-190°С. Регулирование качества по концу кипения осуществляют подачей бензинового орошения за счет возврата части охлажденного и сконденсированного в холодильнике-конденсаторе 3 верхнего продукта колонны К-2. Этим достигается поддержание определенной температуры паров, уходящих с верхней тарелки, и соответственно качества бензиновой фракции.

С нижележащих тарелок концентрационной части колонны отбираются боковые потоки других нефтепродуктов в виде жидкостей. Верхним боковым потоком отбирают керосиновую фракцию, затем фракцию легкую дизельную и еще ниже более тяжелую дизельную. Для осуществления процесса ректификации в колонне требуется создание потока орошения или флегмы. Если создавать этот поток только за счет подачи орошения в верхней части колонны (так называемого острого орошения), потребуется большой его расход, что приведет к нерациональным тепловым потерям, а также к значительному перерасходу воды и энергии для конденсации и охлаждения орошения. В целях недопущения этого применяют, так называемое, циркуляционное орошение.

Для осуществления циркуляционного орошения часть флегмы забирается с тарелки, проходит через теплообменник 2, отдает свое гепло потоку нефти, как правило для нагрева перед колонной К-1, и охладившись до заданной температуры, поступает на тарелку выше той, с которой забиралась флегма на охлаждение. При этом поддерживается определенный температурный режим на тарелке отбора флегмы и создаются условия, необходимые для поддержания потока флегмы на нижележащих тарелках. Циркуляционных орошений может быть несколько, вплоть до трех.

Основная часть флегмы с тарелки отбора орошения идет в качестве целевого продукта в отпарную колонну (стриппинг). Дело в том, что в целевом продукте, в результате недостаточно четкого разделения, могут находиться более легкокипящие фракции, т.е. происходит наложение фракций. Это значит, например, что в отбираемой керосиновой фракции может находиться некоторое количество тяжелой бензиновой фракции. При этом, без дополнительной ректификации качество керосина не будет соответствовать заданному, например, по температуре вспышки. Требуемая температура вспышки керосина по ГОСТу должна быть не ниже 28°С в закрытом тигле. Присутствие тяжелой части бензиновой фракции понизит ее на несколько градусов. С целью доведения целевых продуктов до нужной кондиции применяют отпарные колонны. Отбираемая из колонны К-2 керосиновая фракция направляется в верхнюю часть отпарной колонны, например К-3/1, оборудованной 9-12 тарелками. Поток керосина, стекая с тарелки на тарелку вниз стриппинга, встречается с потоком паров, движущихся вверх. Чтобы создать последний, в нижнюю часть стриппинга подают перегретый водяной пар с температурой перегрева выше конца кипения бензиновой фракции, присутствующей в керосине.

Из верхней части стриппинга в колонну К-2 отпаренные пары бензина вместе с водяным паром направляются в пространство между тарелкой отбора и вышележащей тарелкой колонны К-2, а керосин приобретает необходимое качество. Для каждой боковой фракции, отбираемой из колонны К-2, имеется свой стриппинг. Их бывает, как правило, 2-3.

Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водоподготовку.

Метод ступенчатого испарения заключается в том, что объем барабана делиться поперечными перегородками на несколько отсеков, к каждому из которых присоединена своя группа контуров циркуляции (ступень испарения). Вся питательная вода при этом подается в первый отсек, котловая вода из которого поступает в следующий отсек, далее в последующий и т.д.

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данном значении продувки. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водоподготовку

Уравнение солевого баланса

Д пв С пв = Д п С п + Д пр С пр

(Д п + Д пр)С пв = Д п С п + Д пр С пр

С пр = ((Д п + Д пр)С пв + Д п С п)/ Д пр, если С п = 0, то

С пр = С кв =(Д п + Д пр)С пв / Д пр

С кв =(100 + р)С пв / р, если р = 1%

С кв =(100 + 1)С пв / 1=101С пв

Уравнение солевого баланса для 1 отсека

С кв1 =(100 + р)С пв / (n 2 + р), если р = 1%

С кв1 =(100 + 1)С пв / (20+1) = 4,8 С пв

Уравнение солевого баланса для 2 отсека

С кв2 =(n 2 + р) С кв1 / р, если р = 1%

С кв2 =(20 + 1) С кв1 / 1 = 21 С кв1 =101С пв

38 Почему схема ступенчатого испарения с выносным циклоном лучше, чем при установке перегородки внутри барабана.

Ступенчатое испарение заключается в том, что в водном объеме барабана котла создаются зоны с различным содержанием солей в котловой воде. Это достигается разделением водяного объема барабана котла с его поверхностями нагрева на отдельные отсеки. Непрерывная продувка производится из отсека с наиболее высоким солесодержанием, а отбор пара с наименьшим. Верхний барабан разделен перегородкой с отверстием (переливной трубой) на два отсека – чистый и солевой. Питательная вода поступает в чистый отсек, а солевой питается из чистого отсека через переливную трубу. В чистом отсеке образуется примерно 80% пара, в солевом 20%. Следовательно, из чистого в солевой отсек поступает 20% котловой воды, которая для чистого отсека является продувочной. Поэтому продувка чистого отсека происходит без тепловых потерь, обеспечивая низкое солесодержание котловой воды в нем.

Существенным недостатком является возможность обратного перетока воды в чистый отсек при «вялой» циркуляции. Для устранения этого недостатка применяют ступенчатое испарение с выносными циклонами, которые являются солевыми отсеками (ДКВР-20). При использовании выносных циклонов в качестве сепарационного объема разность уровней в отсеках может быть выбрана достаточной по условиям предотвращения обратного перетока воды. Поэтому схемы с выносными циклонами предпочтительны, особенно при небольшой производительности солевого отсека.

Питательная вода поступает в барабан, который служит чистым отсеком. Продувочная вода из барабана поступает в циклоны, для которых эта вода является питательной. Циклон имеет отдельный контур циркуляции и выдает пар в барабан котла. Пар проходит через сепарационное устройство чистого отсека и дополнительно очищается. Непрерывная продувка осуществляется только из циклона, если он есть. При ступенчатом испарении уменьшаются потери тепла с продувкой и повышается качество пара

Эффективность ступенчатого испарения возрастает с увеличением числа ступеней испарения, однако это нарастание с ростом числа ступеней затухает. Наибольшее распространение получили двух- и трехступенчатые схемы. При этом вторая ступень испарения может быть организована либо внутри барабана, либо вне его - в выносных циклонах. В трехступенчатой схеме обычно первую и вторую ступени выполняют в барабане, а третью - в выносном циклоне.

Ступенчатое испарение позволяет повысить чистоту пара при заданном качестве питательной воды и данном значении продувки. Оно позволяет также получить удовлетворительную чистоту пара при воде более низкого качества, что упрощает и удешевляет водоподготовку. Ступенчатое испарение позволяет также повысить экономичность паротурбинной установки вследствие уменьшения продувки без заметного снижения качества пара.