Курсовая работа: Расчет противодавленческой турбины с двухвенечной регулирующей ступенью. Регулирующая ступень

Ступени современных конденсационных турбин можно разделить на следующие четыре группы:

а) регулирующая ступень, применяемая в турбинах с сопловым парораспределением;

б) ступени, работающие в области малых объемных рас ходов пара (в области повышенных давлений);

в) промежуточные ступени, в которых объемы пара до статочно велики;

г) ступени низкого давления, работающие под вакуумом, где объемы пара достигают очень большой величины.

В случае дроссельного парораспределения регулирующая ступень отсутствует. Что касается остальных групп, то приведенная разбивка является довольно условной. Тем не менее при расчетах и конструировании этих ступеней имеется ряд особенностей, которые оправдывают такую их классификацию.

Выбор типа регулирующей ступени (одновенечная ступень или двухвенечная ступень скорости) определяется величиной расчетного тенлоперенада при экономической мощности турбины. Теплоперепады до 80 -120 кДж/кг обычно перерабатываются одновенечной регулирующей ступенью. При больших теплоперепадах ставится двухвенечная ступень скорости. В свою очередь следует выбрать теплоперепад регулирующей ступени с учетом особенностей работы этой ступени при переменном режиме турбины (см. § 7.2 и 7.5). Однако основные соображения, которые следует иметь в виду при назначении расчетного теилоперепада, должны быть отмечены сейчас, поскольку от этого в большой степени зависит вся конструкция турбины.

Коэффициент полезного действия регулирующей ступени ниже КПД последующих ступеней, поэтому увеличение теплоперепада регулирующей ступени приводит к понижению КПД турбины при ее номинальной нагрузке. Правда, потери в регулирующей ступени частично возвращаются при последующем расширении пара, особенно в установках с промежуточным перегревом.

Если, например, допустить, что мощность регулирующей ступени составляет 0,1 мощности турбины, то при понижении КОД регулирующей ступени на 1% снижение КПД турбо-установки с промперегревом составит всего лишь около 0,06%.

Если допустить, что двухвенечная ступень скорости имеет КПД на 6% ниже, чем рассчитанные на тот же теплоперепад одновенечная регулирующая и две последующие нерегулируемые ступени, то общий КПД окажется ниже на 0,3-0,4%. В то же время ЧВД турбины при двухвенечной ступени, рассчитанной на большой теплоперепад, окажется проще и дешевле, главным образом, из-за снижения температуры и давления пара внутри турбины.

Кроме того, у турбин с малым объемным расходом пара заметное влияние на экономичность имеют утечки пара через переднее концевое уплотнение. Чем ниже давление в камере регулирующей ступени, тем меньше эти утечки. Поэтому для таких турбин увеличение теплоперепада регулирующей ступени может оказаться оправданным сокращением потерь от утечек через переднее концевое уплотнение. Наконец, в турбинах с малым объемным пропуском пара при понижении давления в камере регулирующей ступени легче обеспечить полный подвод пара в последующих ступенях при достаточной высоте сопловых и рабочих решеток.

современных турбин почти всегда выполняются за одно целое с валом. Максимальный диаметр регулирующей ступени, а следовательно, и располагаемый теплоперепад, который целесообразно выбрать для этой ступени, зависят от максимального диаметра поковки ротора. При значительных объемных пропусках пара, т. е. для турбин большой мощности, упрощение конструкции, достигаемое за счет увеличения теплоперепада на регулирующую ступень, не может быть оправдано, так как потери через переднее концевое уплотнение перестают играть существенную роль, а в последующих ступенях нетрудно обеспечить полный подвод пара при достаточных высотах сопловых и рабочих лопаток. Поэтому в турбинах большой мощности применяется одновенечная регулирующая ступень.

При дроссельном парораспределении регулирующая ступень отсутствует. Турбина большой мощности с большим пропуском пара при дроссельном парораспределении может иметь более высокий КПД при номинальной нагрузке, чем турбина с сопловым парораспределением. Однако это преимущество дроссельного парораспределения, которое имеет место только при полном открытии дроссельного клапана, для турбин ТЭС, работающих с неременной нагрузкой, обычно не оправдывается, так как при изменении мощности экономичность турбины с дроссельным парораспределением падает быстрее, чем экономичность турбины с сопловым парораспределением.

В последнее время выявилась тенденция к проектированию ряда мощных турбин с дроссельным парораспределением и регулированием мощности котлом, когда давление на входе в турбину меняется при неизменном положении открытых регулирующих клапанов турбины - гак называемое регулирование скользящим давлением (см. § 8.7). Для турбин очень большой мощности, кроме того, возникают трудности с обеспечением надежности лопаток регулирующей ступени, присущей сопловому парораспределению. Эти трудности характерны и для турбин насыщенного пара АЭС. Последние, как правило (кроме энергосистем с превалирующей долей ядерной энергетики), будут работать в базовом режиме, т. е. при нагрузке, близкой к номинальной. Поэтому турбины атомных электростанций проектируются с дроссельным парораспределением.

В первых нерегулируемых ступенях основной задачей является обеспечение достаточной высоты сопловых и рабочих решеток. Если воспользоваться формулами (3.35) и (3.37) и заменить в них абсолютную скорость пара

то произведение степени парциалыюсти на высоту сопловой решетки запишется так:

То, выразив окружную скорость и через диаметр и частоту вращения, получим формулу

Последнее, однако, связано с уменьшением перерабатываемого ступенью теплоперепада, что приводит к увеличению числа ступеней и к усложнению конструкции турбины. Поэтому в турбинах малой мощности иногда оказывается необходимым все же выполнять парциальный подвод пара и в первых нерегулируемых ступенях. Очевидно, что такое решение возможно лишь в турбинах активной конструкции.

Как было отмечено выше, значительное число ступеней приводит к необходимости выполнять турбину двух- или многоцилиндровой, что вызывает ее усложнение, удорожание и для турбин средней и малой мощности не может быть признано целесообразным; кроме того, при увеличении числа цилиндров возрастают механические потери в подшипниках, а также возникает дополнительная потеря давления в паропе-репускных трубах.

В турбинах с дисковой конструкцией ротора, как правило, вал получается гибким, причем допустимая критическая частота ротора не должна быть ниже 0,55-0,6 рабочей. При соблюдении этого условия в одноцилиндровой турбине с дисковой конструкцией ротора удается расположить до 15-20 ступеней.

Перестают зависеть от высоты решеток.

Также еще незначительна, что упрощает их

проектирование.

Для влажнопаровых турбин АЭС проектирование первых и промежуточных ступеней должно проводиться с учетом работы большинства этих ступеней влажным паром (см. § 4.4, 5.2, 10.3).

![]() рабочие лопатки часто выполняют переменного профиля по высоте.

рабочие лопатки часто выполняют переменного профиля по высоте.

Регулирующая ступень ЦВД (ЧВД) – первая ступень турбины при сопловом парораспределении. Основная особенность – изменяющаяся степень парциальности при изменении расхода пара.

Изменение степени парциальности происходит за счет изменения количества сопел регулирующей ступени, через которые подается пар в турбину, при изменении расхода пара на турбину. В связи с этим сопла РС объединяются в группы, образующие сопловые коробки, к каждой из которых пар подводится от своего регулирующего клапана. РС отделяется от других, нерегулируемых ступеней емкой камерой, которая необходима для растекания пара и выравнивания перед нерегулируемыми ступенями.

По условиям экономичной работы турбины с сопловым парораспределением при переменном расходе пара в РС необходимо срабатывать повышенный теплоперепад. Это также упрощает конструкцию турбины (см. ниже).

Увеличение срабатываемого теплоперепада достигается увеличением среднего диаметра ступени и использованием двухвенечной ступени (которая носит название ступени Кертиса или ступени скорости).

РС выполняют только активными (с степенью реактивности каждого венца не более 1 -2 %) , как одновенечными (Н 0 =80 – 120 кДж/кг), так и двухвенечными (Н 0 = 100 – 250 кДж/кг). Для сравнения можно указать, что в нерегулируемых ступенях ЧВД (ЦВД) срабатывается теплоперепад Н 0 =40 – 60 кДж/кг. Таким образом, регулирующая одновенечная ступень замещает приблизительно 2, а двухвенечная 4 нерегулируемые активные ступени. При выполнении нерегулируемых ступеней с реактивным облопачиванием, одновенечная и двухвенечная РС замещают 3 - 4 или 5 - 8 реактивных ступеней соответственно.

Выбор типа ступени осуществляется на основе технико-экономических расчетов. Из-за парциального подвода пара и потерь энергии с выходной скоростью КПД любой регулирующей ступени ниже КПД промежуточных нерегулируемых ступеней.

Двухвенечная РС:

· сокращается число ступеней ЧВД и снижается стоимость и габариты турбины;

· снижаются утечки пара в переднее уплотнение;

· снижаются температура и давление в камере РС, т. е. в цилиндре.

Основной недостаток – сниженный по сравнению с одновенечной регулирующей ступенью КПД.

Область применения двухвенечной РС – турбины малой мощности, турбины с регулируемыми отборами пара и с противодавлением.

Одновенечная РС применяется практически на всех современных конденсационных турбинах, в т.ч. вообще во всех турбинах (и конденсационных и теплофикационных) на сверхкритические параметры пара, имеющих многостенную (двухкорпусную) конструкцию ЦВД.

Рабочие и направляющие лопатки РС обязательно бандажируются. Бандаж чаще всего цельнофрезерованный с уплотнением. Цельнофрезерованные лопатки часто свариваются по бандажу и хвосту попарно, образуя пакеты. Это повышает вибрационную надежность лопаток, работающих при парциальном подводе пара в режиме постоянных импульсных нагрузок

Выбор оптимальной степени парциальности и ее влияние на

Поскольку с ростом степени парциальности потери на вентиляцию и сегментные потери уменьшаются, а потери в решетках, наоборот, возрастают из-за уменьшения высоты лопаток, то при относительно малых высотах лопаток существует некоторая оптимальная степень парциальности, при которой сумма всех указанных потерь минимальна.

С уменьшением парциальности несколько уменьшается!

| | 3 |

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

« Санкт-Петербургский государственный технологический университет растительных полимеров »

Факультет промышленной энергетики

Кафедра теплосиловых установок и тепловых двигателей

Курсовая работа

по дисциплине:

Тепловые двигатели и нагнетатели

Тема: «Расчет противодавленческой турбины

с двухвенечной регулирующей ступенью»

Вариант 33

Выполнила: Калиновская Анна, 444 группа.

Проверил: Коновалов Пётр Николаевич

Санкт-Петербург

Введение

В настоящее время и в ближайшей перспективе большая часть электроэнергии будет вырабатываться тепловыми (ТЭС) и атомными (АЭС) электростанциями, основным из которых, преобразующими тепловую энергию в электрическую, является паровая турбина, связанная с электрическим генератором.

Паровые турбины, как наиболее экономичные тепловые двигатели, широко применяются как в большой энергетике, так и в энергетике многих отраслей промышленности.

Современная мощная энергетическая турбина-это сложнейшая машина, состоящая из десятков тысяч деталей. Многие из них работают в очень сложных условиях, подвергаясь воздействию разных, в том числе динамических, неустановившихся сил

Турбина вместе с электрогенератором - турбоагрегат-это только часть турбоустановки, включающей много различных аппаратов и машин. Сама же турбоустановка тесно связана с паропроизводящей частью электростанции – с котлом, парогенератором, ядерным реактором. Все эти аппараты и машины взаимозависимы.

Только правильная эксплуатация паровой турбины, всей турбоустановки, которая включает пуск, и нормальное обслуживание, и остановку, позволяет электростанции бесперебойно, согласно графику и указаниям диспетчерской службы энергосистемы вырабатывать электрическую и тепловую энергию, делать это надёжно для всех элементов электростанции и с наименьшим расходом топлива.

При выполнении курсового проекта преследуются следующие цели:

1) закрепление и углубление знаний, полученных при изучении теоретического курса;

2) приобретение навыков практического применения теоретических знаний при выполнении конкретной инженерной задачи - разработке эскизного проекта многоступенчатой паровой турбины;

3) привитие инженерных навыков при пользовании справочной литературы, атласами профилей решёток турбин, заводскими расчётами и чертежами;

4) использование вычислительной техники в практической работе.

Исходные данные :

Номинальная электрическая мощность N эн =18 МВт;

Параметры острого пара: Р о =3,2 МПа, t o =460°С;

Абсолютная скорость пара на входе в турбину С о =70 м/с;

Давление пара за турбиной Р к =1,15 МПа.

Частота вращения ротора n 0 =3000 об/мин.

Предварительный расчет теплового процесса турбины :

1. Определяем располагаемый теплоперепад без учета потерь давления в стопорном и регулирующем клапанах, для чего строим адиабатный процесс расширения в h-s диаграмме и определяем конечные и начальные значения энтальпий:

H o =i o -i к t =3364-3064=300 кДж/кг.

2. Потери давления в стопорном и регулирующем клапанах принимаем: ΔР к =0,04Р о =0,128 МПа.

3. Давление пара перед сопловыми решетками регулирующей ступени:

4. Потери давления в выхлопном патрубке:

где С п – скорость пара за выходным патрубком;

λ – опытный коэффициент.

5. Давление пара за последней ступенью:

6. Потери энергии в стопорном и регулирующем клапанах:

7. Потери энергии в выходном патрубке:

8. Располагаемый теплоперепад на проточную часть:

9. Располагаемый теплоперепад по затарможеным параметрам:

![]()

где-располагаемый теплоперепад по заторможенным параметрам в регулирующей ступени;

Располагаемый теплоперепад в нерегулируемой ступени.

10. Относительный внутренний КПД:

![]() ;

;

где η ое -относительный эффективный КПД;

η м -механический КПД.

11. Использованный (внутренний) теплоперепад:

12. Относительный внутренний КПД проточной части турбины:

13. Откладываем величину Н i от точки на изоэнтропе , и при энтальпии на пересечении с изобарами Р к и Р z , получаем точки A к и A z , характеризующие состояние пара за выходным патрубком и за последней ступенью;

i z =i o -H i =3364-228,3=3135,7 кДж/кг; υ z =0,2354 м 3 /кг.

14. Секундный расход пара:

где η г – КПД генератора.

15. Предварительный тепловой процесс турбины:

Расчет регулирующей ступени :

1. Примем h онс =50 кДж/кг, тогда:

2. Фиктивная скорость в регулирующей ступени:

3. Оптимальное отношение скоростей в регулирующей ступени:

![]()

где m=2,число венцов регулирующей ступени;

α 1 – угол выхода потока пара из сопловой решетки, предварительно принимаем 14°; φ=0,96 - коэффициент скорости, зависит от скорости и характеристик сопла, принимаем; ρ = 0,1- степень реактивности ступени, принимаем;

![]()

4. Окружная скорость:

5. Средний диаметр регулирующей ступени:

![]() м.

м.

6. Фиктивная скорость в нерегулируемой ступени:

7. Оптимальное отношение скоростей в нерегулируемой ступени:

![]()

где α 1 – угол выхода потока пара из сопловой решетки, принимаем 17°;

φ=0,96 - коэффициент скорости, принимаем;

ρ = 0,05 - степень реактивности ступени, принимаем;

.

.

8. Окружная скорость на среднем диаметре в нерегулируемой ступени:

9. Средний диаметр нерегулируемой ступени:

![]() м.

м.

10. Степень реактивности регулирующей ступени состоит:

где ![]() степень реактивности первой рабочей решетки;

степень реактивности первой рабочей решетки;

![]() степень реактивности направляющей решетки;

степень реактивности направляющей решетки;

![]() степень реактивности второй рабочей решетки.

степень реактивности второй рабочей решетки.

11. Располагаемый теплоперепад в сопловой решетке:

12. Располагаемый теплоперепад в первой рабочей решетке:

13. Располагаемый теплоперепад в направляющей решетке:

14. Располагаемый теплоперепад во второй рабочей решетке:

15. Энтальпия пара по заторможеным параметрам на входе в сопловый аппарат:

16. Параметры заторможенного потока из i-s диаграммы:

![]()

![]() .

.

17. Откладываем на изоэнтропе теплоперепады: ;;;(рис.2) и определяем давления:

–за сопловой решеткой: Р 1 =1,805 МПа, υ 1 t =0,1615 м 3 /кг,

при h 1 t = h 0 *- = 3366,45– 166,905 = 3199,5 кДж/кг;

–за первой рабочей решеткой: Р 2 =1,762 МПа,

при h = h 0 *- - h о1р ´ = 3366,45– 166,905 – 3,709 =3195,836кДж/кг;

–за направляющей решеткой: ![]() ,

,

при h = h 0 *- - h о1р ´ - h нр ´ = 3366,45–166,905–3,709– 5,56=3190,276 кДж/кг;

–за второй рабочей решеткой: ![]() ,

,

при h = h 0 *- - h о1р ´ - h нр ´ - h о2р ´ = 3366,45–166,905–3,709 -5,56-9,27=

3181 кДж/кг.

18. Отношение давлений в сопловой решетке:

![]()

19. Теоретические скорости потока пара и звука на выходе из сопловой решетки:

20. Число Маха за сопловой решеткой:

![]() .

.

21. Утечки пара через переднее концевое уплотнение:

где μ y =0,8 - коэффициент расхода, зависящий от толщины и конструкции гребня уплотнения и величины радиального зазора;

k y =1,83 -коэффициент учитывается для уплотнения с гладким валом, зависит от отношения δ у /s;

δ у /s=0,05 - принимаем;

δ у =0,3мм - радиальный зазор;

s – расстояние между гребнями;

d у =0,3·d рс =0,3·0,95=0,285 м - диаметр вала на участке уплотнения;

F у =π·d у ·δ у =3,14·0,285·0,0003=0,000268 м 2 - кольцевая площадь радиального зазора;

ε =Р 2у /Р 1у – отношение давлений пара за и перед уплотнением;

Р 1у =Р 1 =1,79 МПа, Р 2у =0,1 МПа (атмосферному);

υ 0 = υ 1 t =0,1628 м 3 /кг;

z=50, число гребней уплотнения, принимаем;

22. Утечки пара через заднее концевое уплотнение:

где k y =1,8 - коэффициент учитывается для уплотнения с гладким валом, зависит от отношения δ у /s;

δ у /s=0,05 (принимаем);

ε=Р 2у /Р 1у – отношение давлений пара за и перед уплотнением;

Р 1у =Р z =1,178 МПа, Р 2у =0,1 МПа (атмосферному);

υ 1 = υ z =0,2354 м 3 /кг;

z=32 - число гребней уплотнения, принимаем;

При заданных геометрических соотношениях длины проточных частей

уплотнений будут равны: переднего ![]() ;

;

заднего ![]()

23. Количество пара проходящего через сопло с учетом утечки пара через переднее концевое уплотнение:

![]() =83,33+0,1852=83,515 кг/с.

=83,33+0,1852=83,515 кг/с.

24. Выходная площадь сопловой решетки:

,м 2

;

,м 2

;

где μ 1 =0,974 – коэффициент расхода, принимаем;

-постоянная величина, для перегретого пара равна 0,667при к=1,3;

-постоянная величина, для перегретого пара равна 0,667при к=1,3;

25. Находим произведение:

26.Оптимальная степень парциальности:

27. Длина сопловой лопатки:

![]() .

.

28. С учетом ранее принятого α 1э =14° и полученного числа выбираем из таблиц типовых сопловых лопаток С-90-15Б со следующими характеристиками: относительный шаг решетки=0,78; хорда табличного значения b т =5,2 см; В=4,0 см; радиус закругления выходной кромки r 2 =0,03см; f=3,21см 2 ; W мин =0,413см 3 ; хорда b с =5см; I мин =0,326см 4 ; угол установки α у =36°; к 1 =b с /b т =0,962; толщина выходной кромки δ 1кр =2·r 2 ·к 1 =0,6мм.

29. Число каналов (лопаток) сопловой решетки:

![]() принимаем =46.

принимаем =46.

30. Пересчитываем хорду:

31. Относительная толщина выходной кромки:

32. Относительная длина лопатки:

![]() ; по отношению =0,903 в соответствии с графиком зависимости μ 1

=f(b с

/l 1), коэффициент μ 1

=0,978.

; по отношению =0,903 в соответствии с графиком зависимости μ 1

=f(b с

/l 1), коэффициент μ 1

=0,978.

уточняем выходную площадь сопловой решётки:

уточняем произведение:

уточняем оптимальную степень парциальности:

уточняем длину сопловой лопатки:

![]()

33. Критическое давление:

34. Откладываем Р кр на теоретическом процессе (рис.2) и находим параметры пара: i кр t =3180 кДж/кг; υ кр t =0,1701 м 3 /кг.

35. Критическая скорость:

36. Поскольку решетка выбрана суживающаяся то при сверхзвуковом обтекании ее необходимо найти угол отклонения потока в косом срезе:

14,11° ; =0,11°.

37. Уточняем (по рис.12) коэффициент скорости: φ=0,97.

38. Число Рейнольдса:

![]()

где =24·10 -6 кг/м·с–коэффициент динамической вязкости (рис.13

по Р 1 =1,805 МПа, t 1 t =376,8°C, υ 1 t =0,1616 м 3 /кг);

![]() . В связи с тем, что

. В связи с тем, что ![]() ,режимы работы решётки находятся в области автомодельности, в которой профильные потери и, следовательно, КПД решётки практически не изменяются.

,режимы работы решётки находятся в области автомодельности, в которой профильные потери и, следовательно, КПД решётки практически не изменяются.

39. Коэффициент потерь энергии:

40. Абсолютная скорость выхода пара из сопловой решетки:

41. Относительная скорость на входе в первую рабочую решетку: ,где =U/C 1 =149,2/560,429=0,266– отношение скоростей.

42. Угол входа потока пара в первую рабочую решетку:

43. Потеря энергии в сопловой решетке

Δh c = ξ c *= 0,0591*166,905 = 9,864 кДж/кг.

Параметры пара перед первой рабочей решеткой

h 1 = h 1 t + Δh c = 3199,5+9,864= 3209,364 кДж/кг,

p 1 =1,79 МПа,

υ 1 = 0,1641м 3 /кг,

t 1 = 380,8 0 С.

Расчет первой рабочей решетки.

44. Теоретическая относительная скорость на выходе из первой рабочей решетки и число Маха:

где υ 2 t =0,1611 м 3 /кг (h 2 t =3185 кДж/кг, t 2 t =369,9 °C)по h-s диаграмме точка 2 t (рис.2).

45. Выходная площадь первой рабочей решетки:

![]() ;

;

где μ 2 =0,95 – принятый коэффициент расхода.

46. Выбираем величину перекрыши:

Δl p =Δl п +Δl в =l 2 –l 1 =4мм;

где Δl в =2мм – перекрыша у втулки;

Δl п =2мм – перекрыша на периферии.

47. Считая, что рабочая лопатка первого венца выполняется постоянной по входной и выходной кромкам, получаем: l 2 =l 1 +Δl p =55,7+4=59,7 мм.

48. Эффективный угол выхода из первой рабочей решетки:

49. По числу Маха и выбираем первую рабочую решетку с профилем Р-26-17А и размерами: относительный шаг решетки=0,6; хорда табличного значения b т =2,57см; В т =2,5см; радиус закругления выходной кромки r 2 =0,02см; f=2,07см 2 ; W мин =0,225см 3 ; хорда b р =60мм; I мин =0,215см 4 ; угол установки α у =80°; толщина выходной кромки δ кр =0,8мм.

50. Число рабочих лопаток первого венца:

![]() .

.

51. Относительная толщина выходной кромки профиля:

52. Угол поворота потока:

Δβ р =180°-(β 1 +β 2э)=180°-(19,08°+18,04°)=143,28°.

53. По отношению b p /l 2 =1,005 и Δβ р по рис.9 находим коэффициент расхода μ 2 =0,945, и уточняем

выходную площадь первой рабочей решетки:

эффективный угол выхода из первой рабочей решетки:

54. По рис.12 определяем усредненный коэффициент скорости рабочей решетки ψ р =0,936.

55. Коэффициент потерь энергии:

56. Число Рейнольдса:

где =22,6·10 -6 кг/м·с–коэффициент динамической вязкости (рис.13 по Р 2 =1,762 МПа, t 2 t =373,2°C);

Поправка на него не вносится.

57. Действительная относительная скорость выхода пара из рабочей решетки первого венца:

58. Окружные и осевые усилия действующие на лопатки первого венца:

59. Равнодействующая от окружного и осевого усилий:

60. При постоянном профиле по длине лопатки изгибающее напряжение будет равно:

.

.

61. Потери энергии в первой рабочей решетке:

62. Состояние пара за первым рабочим венцом ступени.

h 2 = h 2 t + Δh р = 3185 + 11,248= 3196,24 кДж/кг,

р 2 = 1,745 МПа,

υ 2 = 0,1664 м 3 /кг,

t 2 = 374,4 0 C.

63. Абсолютная скорость пара за первой рабочей решеткой:

64. Угол характеризующий направление С 2:

Поворотная решетка

65. Теоретическая скорость выхода пара из поворотной решетки:

66. Число Маха:

где υ 1 t ’=0,1657 м 3 /кг (h 1 t ’=3181 кДж/кг, t 1 t ’=367,7 °C)по h-s диаграмме точка

1 t ‘(рис.2).

67. Выходная площадь поворотной решетки:

![]()

где μ 1 ’=0,94 –принятый коэффициент расхода.

68. Принимаем перекрышу для поворотной лопатки: Δl п =4мм.

69. Длина поворотной лопатки:.

70. Эффективный угол поворотной решетки:

71. Выбираем для поворотной решетки профиль по числу Маха и выбираем первую рабочую решетку с профилем Р-35-25А и размерами: относительный шаг решетки=0,55; хорда табличного значения b m =25,4мм; В п =2,5см; радиус закругления выходной кромки r 2 =0,015см; f=1,62см 2 ; W мин =0,168см 3 ; хорда b п =40,3мм; I мин =0,131см 4 ; угол установки α у =80°; толщина выходной кромки δ 1кр =0,472мм и отношением 1,581.

Число рабочих лопаток поворотной решётки:

![]() .

.

72. Относительная толщина выходной кромки профиля поворотной лопатки:

73. Угол поворота потока в поворотной решетке:

Δα п =180°-(α 2 +α" 1э)=180°-(28,5°+27,08°)=124,42°.

74. По отношению и Δα п по рис.9 находим коэффициент расхода μ" 1 =0,958 и уточняем

выходную площадь поворотной решетки:

![]() ;

;

эффективный угол поворотной решетки:

75. По рис.12 определяем усредненный коэффициент скорости поворотной решетки ψ п =0,94.

76. Коэффициент потерь энергии в поворотной решетке:

77. Число Рейнольдса:

78. Потери энергии в поворотной решетке:

79. Состояние пара за поворотной решеткой

h 1 ´ = h 1 t ´ + Δh п = 3181+ 4,6194 = 3185,61 кДж/кг,

р 1 ´ = 1,725 МПа,

υ ´ 1 = 0,1671 м 3 /кг,

80. Действительная скорость выхода пара из поворотной решетки:

![]() 0,94·281,729=264,82 м/с.

0,94·281,729=264,82 м/с.

81. Относительная скорость пара на входе во вторую рабочую решетку: ,где =U/C" 1 =149,5/264,82=0,5645 – отношение скоростей;

и ее направление: ,

Вторая рабочая решетка

82. Теоретическая относительная скорость на выходе из второй рабочей решетки и число Маха:

где υ" 2 t =0,1694 м 3 /кг (h" 2 t =3180кДж/кг)по h-s диаграмме точка 2" t (рис.2).

83. Выходная площадь второй рабочей решетки:

![]() ;

;

где μ" 2 =0,95 – принятый коэффициент расхода.

84. Выбираем величину перекрыши:

Δl" p =l" 2 –l п =4,3мм.

85. Считая, что рабочая лопатка второго венца выполняется постоянной по входной и выходной кромкам, получаем: l" 2 =l п +Δl" p =63,7+4,3=68 мм.

86. Эффективный угол выхода из второй рабочей решетки:

87. По числу Маха и выбираем вторую рабочую решетку с профилем Р-60-38А и размерами: относительный шаг решетки=0,5; хорда табличного значения b т

"=2,61см; В р

"=2,5см; радиус закругления выходной кромки r 2

=0,02см; f=0,76см 2

; W" мин

=0,035 см 3

; хорда b р

"=85мм; I мин

=0,018см 4

; угол установки α у

=75°; толщина выходной кромки δ" 2кр

=1,3мм и отношением ![]() .

.

Число рабочих лопаток второго венца:

![]() .

.

88. Относительная толщина выходной кромки профиля поворотной лопатки:

89. Угол поворота потока:

Δβ" 2р =180°-(β" 1 +β" 2э)=180°-(54,4°+37,15°)=88,45°.

90. По отношению b" p /l" 2 =1,25 и Δβ" 2р по рис.9 находим коэффициент расхода μ" 2 =0,954 и уточняем

выходную площадь второй рабочей решетки:

![]() ;

;

эффективный угол выхода из второй рабочей решетки:

91. По рис.12 принимаем усредненный коэффициент скорости второй рабочей решетки ψ" р =0,962.

92. Коэффициент потерь энергии:

93. Число Рейнольдса:

где =23·10 -6 кг/м·с–коэффициент динамической вязкости (рис.13 по Р" 2 =1,695 МПа, t" 2 t =366,6°C);

94. Потери энергии во второй рабочей решетке:

95. Параметры пара за регулирующей ступенью

h´ 2 = h 2 t ´ + Δh р ´ = 3180+1,5123= 3181,51 кДж/кг;

p 2 ´= 1,515 МПа;

υ 2 ´= 0,1897 м 3 /кг;

t 2 ´=365,5 °C.

96. Действительная относительная скорость выхода пара из рабочей решетки второго венца:

97. Окружные и осевые усилия действующие на лопатки первого венца:

98. Равнодействующая от окружного и осевого усилий:

99. При постоянном профиле по длине лопатки изгибающее напряжение будет равно:

.

.

100. Абсолютная скорость пара за первой рабочей решеткой:

101. Угол характеризующий направление С" 2:

102. Потери энергии с выходной скоростью:

103. Относительный лопаточный КПД выраженный через потери:

104. Относительный лопаточный КПД выраженный через скорости:

Проверка:

105. Проточная часть рассчитанной регулирующей ступени:

106. Ширина профиля лопатки:

106. Ширина профиля лопатки:

Сопловой:

Первой рабочей:

Поворотной:

Второй рабочей:

где В т – ширина табличного профиля.

107. Осевой зазор между направляющими лопатками и рабочими лопатками принимаем равным δ а =4мм.

108. Радиальный зазор при средней длине лопаток:

где =(l 1 +l 2 +l п +l" 2)/4=(55,24+59,7+63,7+68)/4=61,66 мм.

109. Относительные потери на трение пара в дисках:

а) о торцевые поверхности:

![]()

где d – средний диаметр ступени;

F 1 – выходная площадь сопловой решетки;

К тр.д =f(Re,S/r) – коэффициент трения;

S/r=0,05, принимаем; К тр.д =0,56·10 -3

б) на трение свободных цилиндрических и конических поверхностей на ободе диска:

![]() ;

;

где =10 -3 , принимаем;

А+в+с=0,022+0,0477+0,022=0,0917 м.

в=2·δ а +В п =2·4+39,7=47,7мм;

в) о поверхности лопаточного бандажа:

где =2·10 -3 , принимаем;

D+e=0,0584+0,0814=0,1398м;

d б =d+l cp =0,95218 +0,0638=1,0159 м;

l ср =(l 2 +l" 2)/2=0,0638 м

общие потери на трение:

110. Потери от парциального подвода пара, складываются из потерь:

На вентиляцию:

![]()

где К в =0,065 – коэффициент, зависящий от геометрии ступени;

е кож =0,5 – доля окружности, занимаемая кожухом и устанавливаемого на нерабочей дуге диска для уменьшения вентиляционных потерь при парциальном подводе пара;

z=2 – число венцов ступени скорости;

Потери на концах дуг сопловых сегментов (потери на выколачивание)

![]()

где К сегм =0,25 – опытный коэффициент;

i=2 – число пар концов сопловых сегментов;

111. Относительный внутренний КПД регулирующей ступени выраженный через потери:

η oi =η ол – (ζ тр +ζ парц)=0,8163 – (0,5432+30,566)*10 -3 =0,7851908.

112. Потери энергии на трение диска:

113. Потери энергии от парциального впуска пара:

114. Откладываем потери Δh в.с, Δh тр.д, Δh парц от точки 2" и получаем точку 2"" с параметрами:

i 2 ""=i 2 "+Δh в.с +Δh тр +Δh парц =3208+6,826+0,10073+5,668=3220,84 кДж/кг

t"" 2 =360,1°С, υ"" 2 =0,1906 м 3 /кг.

115. Использованный теплоперепад:

116. Внутренняя мощность ступени:

N i =G o ·h i =83,33·145,609=12133,68 кВт.

117. Относительный внутренний КПД выраженный через теплоперепады:

![]() .

.

Проверка:

Расчет первой нерегулируемой ступени:

1. Располагаемый теплоперепад на нерегулируемые ступени между изобарами Р" 2 =1,695 МПа и Р z =1,178 МПа по изоэнтропе 2"" – z t (рис.3):

H o ""=i 2"" -i zt =3220,84-3091=102,58 кДж/кг.

2. Принимаем теплоперепад первой регулирующей ступени h o 1нс =50 кДж/кг.

3. Фиктивная скорость в ступени:

4. Оптимальное отношение скоростей в нерегулируемой ступени:

![]() .

.

5. Окружная скорость на среднем диаметре в нерегулируемой ступени:

6. Средний диаметр не регулируемой ступени:

7. Теоретическая скорость выхода пара из сопловой решетки:

8. Располагаемый теплоперепад сопловой решетки:

h о c =(1 – ρ)h о1нс =(1 – 0,05)·50=47,5 кДж/кг.

9. Теоретические параметры пара за сопловой решеткой, точка 1t:

i 1 t =i 2"" –h ос =3220,84–47,5=3173,34кДж/кг,Р 1 =1,582 МПа,υ 1 t =0,1807 м 3 /кг, t 1 t =362,2 °С.

10. Выходная площадь сопловой решетки:

![]() ;

;

11. Длина сопловой лопатки:

12. Число Маха:

13. Оставляя угол α 1 =17° и принимая α о ≈90° выбираем сопловую решетку типоразмера С-90-15А со следующими характеристиками: относительный шаг решетки=0,76; хорда табличного значения b т =6,25см; В=3,4см; радиус закругления выходной кромки r 2 =0,032см; f=4,09см 2 ; W мин =0,575см 3 ; хорда профиля b с =49,6мм; I мин =0,591см 4 ; угол установки α у =34°; толщина выходной кромки δ 1кр =0,51мм.

14. Число лопаток:

![]() .

.

15. Относительная толщина выходной кромки:

16. Относительная длина лопатки:

![]() ; по отношению =0,8 в соответствии с графиком зависимости μ 1

(b с

/l 1) (рис.9), коэффициент μ 1

=0,982 уточняем

; по отношению =0,8 в соответствии с графиком зависимости μ 1

(b с

/l 1) (рис.9), коэффициент μ 1

=0,982 уточняем

выходную площадь сопловой решетки:

![]() ;

;

длину сопловой лопатки:

17. Число Рейнольдса

![]()

Р 1 =1,435 МПа, t 1 t =348,4°C);

18. Коэффициент скорости φ=0,976 (рис.12).

19. Коэффициент потерь энергии:

20. Абсолютная скорость выхода пара из сопловой решетки:

21. Относительная скорость на входе в первую рабочую решетку: ;

где =U/C 1 =148,88/300,824=0,4949 – отношение скоростей.

22. Угол входа потока пара в первую рабочую решетку:

β 1

= 32,35 0

.

β 1

= 32,35 0

.

23. Потери энергии в сопловой решетке:

; откладываем эти потери в i-s диаграмме и получаем точку 1,(рис.3), характеризующую действительное состояние пара перед первой рабочей решеткой имеющей следующие параметры: Р 1 =1,435 МПа; i 1 =3175,99 кДж/кг;υ 1 =0,1996 м 3 /кг; t 1 =362,6°С.

24. Располагаемый теплоперепад рабочей решетки:

h op =ρ·h о1нс =0,05·50=2,5 кДж/кг, откладываем его из точки 1 и получаем точку 2 t с параметрами i 2 t =3173,49 кДж/кг, Р 2 =1,42 МПа; υ 2 t =0,2013 м 3 /кг; t 2 t =361,3°С.

25. Теоретическая относительная скорость на выходе из рабочей решетки и число Маха:

26. Выходная площадь рабочей решетки:

![]() ;

;

где μ 1 =0,94 – коэффициент расхода, предварительно принимаем.

27. Принимаем перекрышу Δl р =l 2 – l 1 =3,6мм.

28. Длина рабочей лопатки l 2 =l 1 +Δl р =61,6+3,6=65,2 мм.

29. Эффективный угол выхода из рабочей решетки:

30. По числу Маха и выбираем вторую рабочую решетку с профилем Р-35-25А и размерами: относительный шаг решетки=0,61; хорда табличного значения b т =2,54см; В=2,5см; радиус закругления выходной кромки r 2 =0,02см; f=1,62см 2 ; W мин =0,168 см 3 ; хорда b р =45 мм; I мин =0,131см 4 ; толщина выходной кромки δ кр =0,5мм и углами =80°, 2,309.

31. Число лопаток:

![]() .

.

32. Относительная толщина выходной кромки:

33. Угол поворота потока:

Δβ 2р =180°-(β 1 +β 2э)=180°-(32,35°+27,59°)=120,06°.

34. По отношению =0,69 и Δβ р по рис.9 находим коэффициент расхода μ 2 =0,956 и уточняем

выходную площадь рабочей решетки:

![]() ;

;

эффективный угол выхода из рабочей решетки:

35. Число Рейнольдса

![]()

где =21,8·10 -6 кг/м·с–коэффициент динамической вязкости (рис.13 по

Р 2 =1,42 МПа, t 2 t =361,3°C);

36. Коэффициент скорости ψ=0,948 (рис.12).

37. Коэффициент потерь энергии:

38. Относительная скорость пара за рабочей решеткой:

W 2 =ψ·W 2 t =0,948·182,995=173,479 м/с.

39 Абсолютная скорость пара за рабочей решеткой:

40. Угол характеризующий направление С 2:

α 2 =-87,68º.

41. Окружное и осевое усилие и их равнодействующая:

42. Момент сопротивления при постоянном профиле по длине лопатки:

.

.

43. Изгибающее напряжение:

44. Потери энергии в рабочей решетке:

45. Потери энергии с выходной скоростью:

46. Относительный лопаточный КПД выраженный через потери:

47. Относительный лопаточный КПД выраженный через скорости:

48. Число Рейнольдса:

59. Принимаем S/r=0,05.

50. Потери на трение в дисках:

Коэффициент потерь

где К тр.д – определяется по рис.17

Потери энергии:

51. Относительный внутренний КПД выраженный через потери:

52. Откладываем на рис.3 потери Δh р,Δh тр.д,Δh в.с получаем т.2" с параметрами:

i" 2 =i 2 t + Δh р +Δh тр.д +Δh в.с =3173,49+1,696+0,045+3,1688=3178,39 кДж/кг, Р 2 =1,42 МПа; υ" 2 =0,2021 м 3 /кг; t" 2 =363,5°С.

53. Использованный теплоперепад:

54. Относительный внутренний КПД выраженный через теплоперепады:

![]() .

.

55. Внутренняя мощность ступени:

Проверка:

Расчет второй нерегулируемой ступени:

1. Состояние пара перед сопловой решеткой определяется точкой 2 (рис.3)

i 2 =3082 кДж/кг, Р 2 =1,42 МПа; υ 2 =0,1865 м 3 /кг; t 2 =319,1 °С.

2. Располагаемый теплоперепад второй нерегулируемой ступени между изобарами Р 2 =1,42 МПа и Р z =1,178 МПа по изоэнтропе 2 – z" t (рис.3):

h о 2 нс =i 2 -i zt "=3175,99–3123,59 =52,4 кДж/кг.

3. Располагаемый теплоперепад по заторможенным параметрам с учетом использования кинетической энергии от выходной скорости из предыдущей ступени:

4. Параметры заторможеного потока: ,

Р 2 * =1,615 МПа, ; υ 2 * =0,1777 м 3 /кг; t 2 * =365,4 °С.

5. Фиктивная скорость в ступени:

6. Средний диаметр ступени принимаем: d=0,948 м.

7. Окружная скорость: U=148,88м/с.

8. Отношение скоростей в нерегулируемой ступени:

![]() .

.

9. Угол выхода потока пара из сопловой решетки принимаем =14°.

10. Степень реактивности ступени принимаем ρ=0,05.

11. Теоретическая скорость выхода пара из сопловой решетки:

12. Располагаемый теплоперепад сопловой решетки:

h * о c =(1– ρ)h * о2нс =(1– 0,05)·55,56=52,782 кДж/кг.

13. Теоретические параметры пара за сопловой решеткой, точка 1t:

i 1 t =i * 2" –h * о c =3178,24–52,782=3125,462 кДж/кг,Р 1 =1,33 МПа, υ 1 t =0,2065м 3 /кг, t 1 t =337,6°С.

14. Выходная площадь сопловой решетки:

![]() ,

,

где μ 1 =0,97 – коэффициент расхода, предварительно принимаем.

N эн = η г * η o е *H 0 * G 0 = 0,96*0,7768055*300*83,33= 18642,586 кВт.

N эн ’= η м * η г * N i =0,985*0,96*19715,16=18642,655кВт.

Невязка мощности: .

Вывод

На основе задания на курсовой проект, мною были рассчитаны: регулирующая и две нерегулируемых ступени противодавленческой турбины.

В результате расчета были получены следующие геометрические характеристики ступеней:

D рег = 952,18 мм;

D нр1 = 948 мм;

D нр2 = 948 мм.

Также были расчитаны КПД.

Относительный лопаточный КПД:

- η o л рег = 0,8163;

- η o л нр1 = 0,8576;

- η o л нр2 = 0,8674.

Относительный внутренний КПД:

- η oi = 0,7851901;

- η oi = 0,8567;

- η oi = 0,86653.

Расчитал внутренние мощности ступеней

N i рс = 12133,68 кВт;

N i нр1 = 4011,88 кВт;

N i нр2 = 4025,247кВт.

Расчетная номинальная электрическая мощность турбины

N эн = 18642,586 кВт, что в пределах допустимого значения совпадает с исходной N эн = 18642,655 кВт.

Список используемой литературы:

1. Никольский Н.И., Луканин П.В. Тепловые двигатели для ЦБП (Теория паровых турбин). Учебное пособие:СПбТИЦБП. СПб. , 1992, 108 с.

2. Луканин П.В., Короткова Т.Ю. Тепловые двигатели для ЦБП (Конструкция и эксплуатация паровых турбин): Учебное пособие/СПбГТУ РП. СПб., 2003 , 100 с.

3.Методические указания к курсовому проекту(20-12,20-13).

Расчётный режим работы турбины – один из основных факторов, определяющих размеры проточной части турбины и характеризующийся максимальным к.п.д. преобразования энергии. В качестве расчётного принимается наиболее вероятный режим эксплуатации турбины в составе ПТУ, то есть такой режим, при котором турбина должна работать наибольшее число часов в году.

На практике паровые турбины малой и средней мощности значительную часть времени работают с нагрузкой меньше номинальной. Исходя из этого мощность турбины на расчетном режиме, которая называется расчетной или экономической, принимается равной:

N э = (0,8…0,9) N ном;

N э =0,86*30000=25800 кВт.

2.2 Частота вращения ротора турбины

Частота вращения ротора паровой турбины, предназначенной для привода генератора электрического тока, в большинстве случаев рассматривается как заданная величина. Для получения переменного электрического тока с частотой 50 Гц ротор двухполюсного генератора должен вращаться с частотой n=3000 об/мин; (n c =50 с-1).

Роторы турбины и генератора мощностью Nном>4 МВт целесообразно непосредственно соединять между собой, так как это упрощает конструкцию, снижает стоимость изготовления, повышает экономичность и долговечность, облегчает эксплуатацию турбогенератора. В таком случае ротор турбины должен иметь такую частоту вращения, что и ротор генератора.

2.3 Способ регулирования

В процессе эксплуатации паровой турбины вырабатываемая ею мощность в каждый момент времени должна равняться потребляемой. Это равенство мощностей достигается регулированием расхода пара через турбину при неизменных начальных и конечных параметрах пара или при изменяющемся начальном давлении пара. В соответствии с графиком нагрузки расход пара должен изменяться таким образом, чтобы турбина развивала требуемую мощность в пределах от нуля до номинальной.

Выбираем сопловое регулирование, так как весь поток пара отдельными частями протекает через последовательно включаемые регулирующие клапаны, каждый из которых осуществляет подвод пара только к своей группе сопел; применяется в турбинах, проектируемых для работы с большими колебаниями нагрузки: при малых расходах пара потери энергии меньше, чем при дроссельном регулировании.

2.4 Регулирующая ступень

Проточная часть многоступенчатой паровой турбины с сопловым регулированием содержит первую, регулирующую и последующие нерегулируемые ступени. При других способах регулирования применяются только нерегулируемые ступени

Регулирующая ступень характеризуется тем, что при изменении нагрузки подвод пара к ней осуществляется через несколько открытых регулирующих клапанов, каждый из которых открывает доступ пара к самостоятельной (изолированной) группе сопел, а степень парциальности подвода пара 0,8…0,96 и изменяются в процессе эксплуатации. В силу этого проходная площадь сопел (направляющего аппарата) регулирующей ступени турбины может изменяться, то есть регулироваться. В нерегулируемых ступенях площадь проходных сечений диафрагм остается постоянной, то есть не регулируется при изменении нагрузки турбины.

2.5 Проточная часть исходной двухвенечной ступени скорости

Применяем для нашей турбины КС-Б(№113),которая имеет проточную часть более сложной конструкции, чем группа КС-А: периферийные и корневые обводы проточной части выполняются коническими, осевые и радиальные зазоры между ротором и статором снабжены развитой системой осевых и радиальных уплотнений. В силу этого двухвенечные ступени КС-Б обладают более высокой экономичностью, при том незначительно изменяющуюся при переменных режимах работы, но они менее технологичные и более дорогие. Поэтому применение их предпочтительно для турбин мощностью свыше 12000 кВт. Основные конструктивные параметры проточной части двухвенечной ступени скорости типа КС – Б представлены в табл. 1.

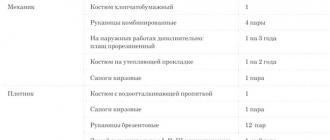

Таблица 1

Основные конструктивные параметры проточной части двухвенечной ступени скорости типа КС – Б.

|

Параметр |

Тип ступени |

|

Угол выхода сопловых лопаток α 11 , град. | |

|

Угол входа рабочих лопаток I венца β 11 , град. | |

|

Угол выхода рабочих лопаток I венца β 21 , град. | |

|

Угол входа направляющих лопаток α 21 , град. | |

|

Угол выхода направляющих лопаток α 12 , град. | |

|

Угол входа рабочих лопаток II венца β 12 , град. | |

|

Угол выхода рабочих лопаток II венца β 22 , град. | |

|

Отношение площадей проходных сечений: а) I рабочего венца и сопел f 21 /f 11 б) направляющего аппарата и сопел f 12 /f 11 в) II рабочего венца и сопел f 22 /f 11 | |

|

Отношение высот (длин) лопаток: а) I рабочего венца и сопел а=l 21 /l 11 б) направляющего аппарата и I рабочего венца в) II рабочего венца и направляющего аппарата | |

|

Осевая ширина профиля лопаток: а) сопел В 11 , мм б) I рабочего венца В 21 ,мм в) направляющего аппарата В 12 ,мм г) II рабочего венца В 22 ,мм | |

|

Шаг лопаточной решетки: а) сопел t 11 , мм б) I рабочего венца t 21 ,мм в) направляющего аппарата t 12 ,мм г) II рабочего венца t 22 ,мм |

В турбинах с сопловым парораспределением первая ступень, работающая с изменяющейся степенью парциальности при изменении расхода пара, называется регулирующей. Сопла регулирующей ступени объединены в группы, расположенные в сопловых коробках. Каждая сопловая коробка сообщается со своим регулирующим клапаном. Обычно турбина имеет четыре регулирующих клапана, следовательно, четыре сопловых коробки, четыре группы сопел. При сопловом парораспреде-лении регулирующие клапаны работают последовательно, поэтому по мере открытия или прикрытия клапанов изменяется число активных сопел, следовательно, изменяется степень парциальности ступени. И даже при всех полностью открытых клапанах степень парциальности регулирующей ступени меньше единицы за счет промежутков между сопловыми коробками. Регулирующая ступень конструктивно отделена от последующих ступеней. Это обеспечивает интенсивное перемешивание пара и относительно равномерное распределение его по окружности последующих ступеней, что способствует их нормальной работе. На регулирующую ступень назначается повышенный теплоперепад. Регулирующие ступени могут иметь один или два ряда рабочих лопаток. Отсюда их название: одно- или двухвенечные. Каждый тип имеет свои достоинства и недостатки. Одновенечная ступень при расчетном режиме имеет более высокий КПД (η oi = 0,78–0,82), чем двухвенечная, но при частичных нагрузках её КПД падает более интенсивно. КПД двухвенечной ступени ниже (η oi = 0,75–0,78), но устойчивее при частичных нагрузках. Двухвенечная ступень способна переработать значительно более высокий теплоперепад, чем одновенечная, что позволяет снизить число нерегули-руемых ступеней турбины, упростить её конструкцию, а также снизить утечку пара через переднее концевое уплотнение. Высокий теплоперепад двухвенечной ступени способствует увеличению удельного объема пара в первых нерегулируемых ступенях, что обеспечивает увеличение высоты лопаток и степени парциальности. А это, в свою очередь, повышает КПД этих ступеней. Кроме того, высокий теплоперепад двухвенечной ступени обеспечивает снижение температуры пара, что позволяет применять более дешевые стали для головной части турбины. С другой стороны, высокий теплоперепад, назначаемый на двухвенечную ступень с пониженным КПД, приводит к некоторому снижению КПД всей турбины. Для одновенечных ступеней со средним диаметром 1,0–1,1 м оптимальное значение тепло-перепада составляет 80–120 кДж/кг, а для двухвенечных – 150–250 кДж/кг.

Тип регулирующей ступени, а, следовательно, и теплоперепад, выби-раются в зависимости от типа и назначения проектируемой турбины. Турбина большой мощности, которую целесообразно использовать как базовую, должна иметь максимальный КПД на расчетном режиме. Для неё следует выбирать одновенечную регулирующую ступень, хотя это приве-дет к некоторому усложнению и удорожанию конструкции. Турбина малой мощности может проектироваться как полупиковая, или пиковая. Здесь большое значение имеет устойчивость её КПД при нерасчетных режимах и более низкая стоимость. Поэтому для такой турбины следует выбирать двухвенечную ступень . На практике двухвенечные ступени приме-няются в турбинах малой мощности, в турбинах с противодавлением и с регулируемыми отборами пара.

Для выбранного типа регулирующей ступени задаются характерис-тическим отношением скоростей U /C a (отношением окружной скорости к фиктивной), которое определяет уровень КПД проектируемой ступени. Для одновенечных ступеней его оптимальное значение обычно составляет (U /C a ) opt = 0,4–0,43, а для двухвенечных – (U /C a ) opt = 0,26–0,33 (бóльшие значения – для мéньших теплоперепадов ). Парциальный подвод, а также малая высота лопаток несколько снижают (U /C a ) opt .

Выбранный теплоперепад регулирующей ступени откладывается на диаграмме H –S от точки (рис. 2, 3), после чего оцениваются размеры ступени в следующем порядке:

фиктивная скорость, м/с:

![]() ;

;

окружная скорость, м/с:

;

;

средний диаметр ступени, м:

где n = 3000 об/мин.

Минимальное значение d рс = 0,8 м, максимальное – 1,1 м; если диаметр выходит из этого интервала, следует перезадаться теплоперепадом или значением (U /C a ) opt ;

теплоперепад сопловой решетки, кДж/кг:

![]()

где ρ Т – суммарная степень реактивности; для одновенечных ступеней ρ Т = 0,03–0,07, для двухвенечных – ρ Т = 0,06–0,12;

абсолютная теоретическая скорость истечения из сопел, м/с:

![]()

проходная площадь сопловой решетки, м 2:

где – удельный объем за сопловой решеткой регулирующей ступени, м 3 /кг, рис. 3; μ 1 – коэффициент расхода сопловой решетки, первоначально принимается μ 1 = 0,97;